Mimmo Lagonigro, EinScan-Experte für 3D-Scannen und -Druck, Reverse Engineering und Design, stellte sich der Herausforderung der von SHINING 3D ins Leben gerufenen Einstar-Griff-Designkampagne . Er nutzte sein Fachwissen und fortschrittliche digitale 3D-Technologie, um eine Lösung zu entwickeln, die alle Erwartungen übertraf: einen leistungsstarken, ergonomischen Griff mit perfektem Design.

Beginnen Sie mit dem Gestalten mit Ton

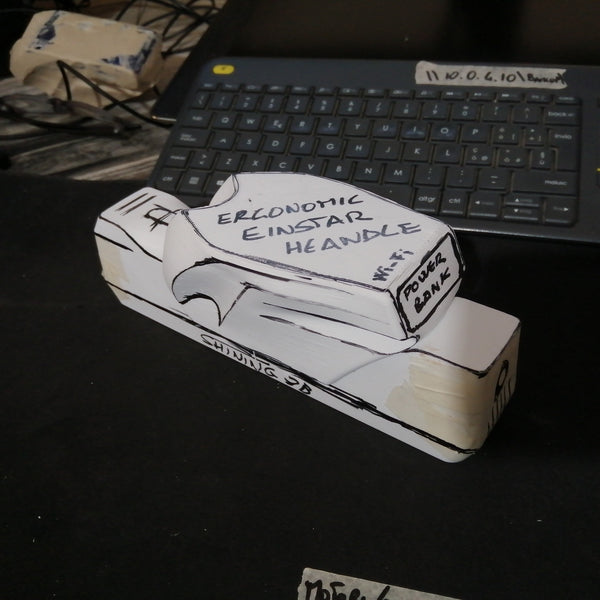

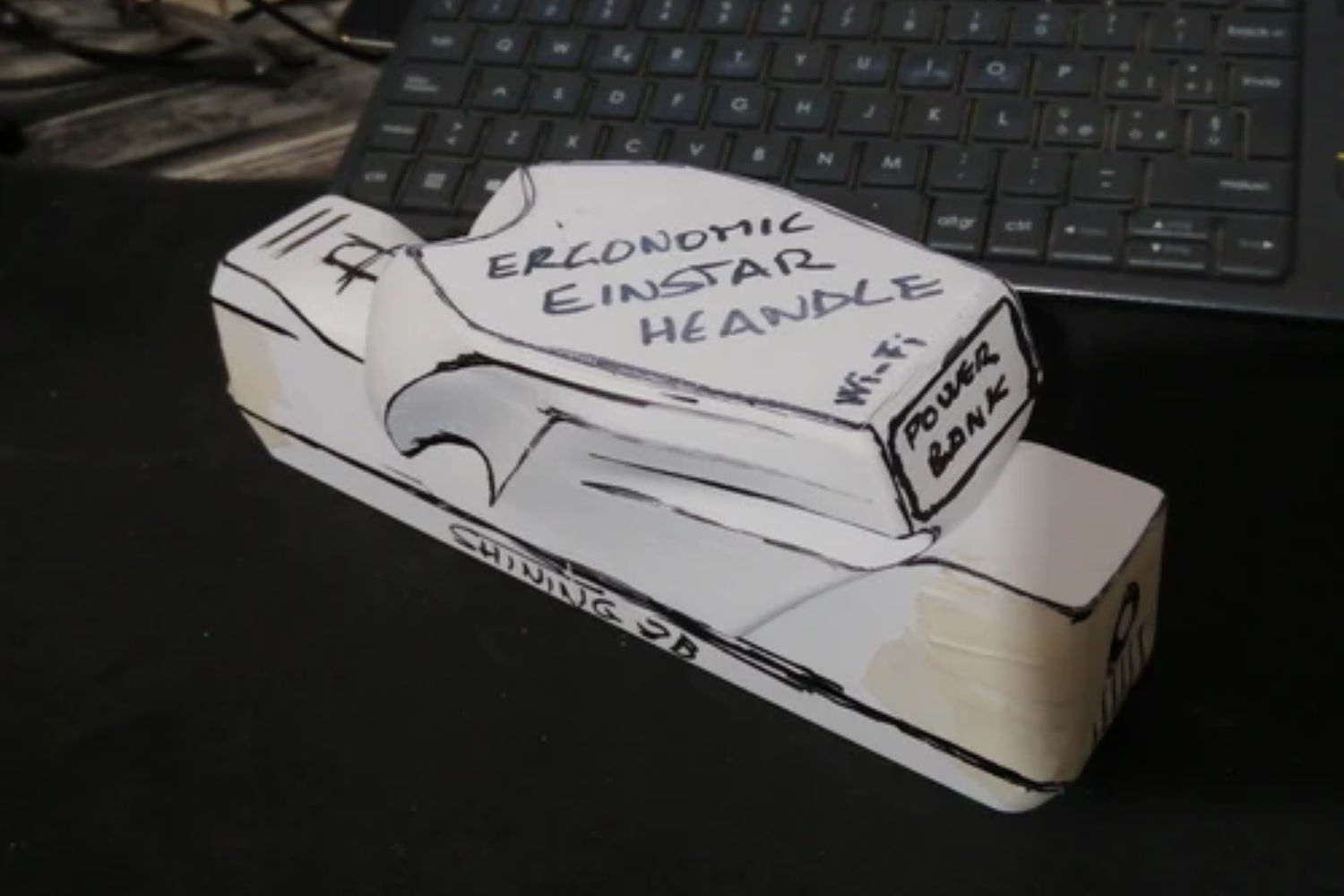

Mimmos Designprozess begann mit der Erstellung einer 2D-Skizze. Anschließend druckte er ein Modell des Einstar 3D-Scanners und verwendete dieses Modell, um das Tonmodell des Griffs anzupassen. Ton ist sehr formbar. Diese Eigenschaft ermöglicht Designern die Erstellung komplexer Designs. Darüber hinaus fühlt sich Ton angenehm an, was besonders wichtig für die Gestaltung eines ergonomischen Griffs ist. Durch die Modellierung des Griffs in Ton können Designer seine Ergonomie testen und ihn bei Bedarf anpassen, um sicherzustellen, dass er bequem und einfach zu bedienen ist.

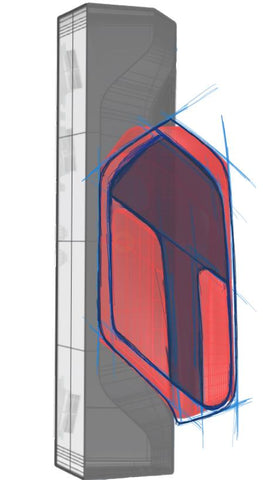

2D-Skizze von Einstar und Griff

Mimmo arbeitet am Tongriff

Mimmo arbeitet am Tongriff

Der Tongriff als Designreferenz

3D-Scannen: Erfassung einer genauen Darstellung des Designs

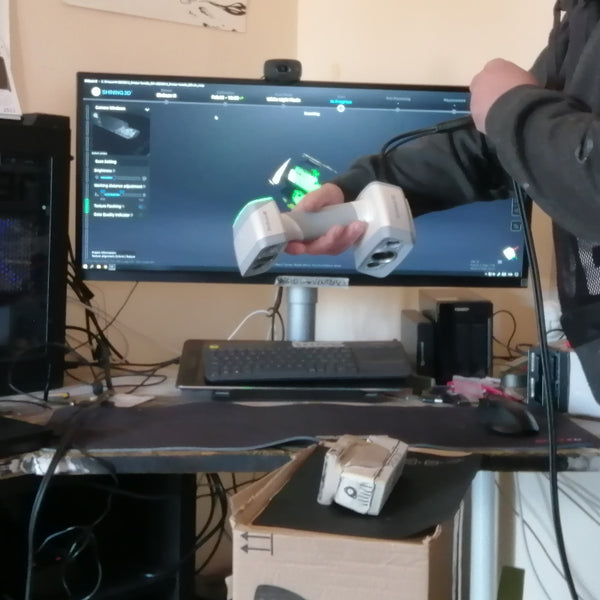

Mimmo führte verschiedene Ergonomie- und Grifftests durch, um zu sehen, wie der Griff um den Einstar 3D-Scanner passt. Nachdem er Anpassungen am Tonmodell vorgenommen hatte, markierte er bestimmte Teile und erfasste mit dem SHINING 3D Einscan H Hybrid-Lichtquellen-3D-Scanner das Einstar-Modell und den Tongriff. EinScan H ist ein 3D-Scanner, der weißes LED-Licht und Infrarotlicht kombiniert. Seine Scangenauigkeit von bis zu 0,05 mm und die hohe Scangeschwindigkeit ermöglichen es Mimmo, in kurzer Zeit präzise Modelldaten zu erhalten.

Mimmo scannt das 3D-gedruckte Einstar-Modell mit dem Tongriff

Mimmo scannt das 3D-gedruckte Einstar-Modell mit dem Tongriff

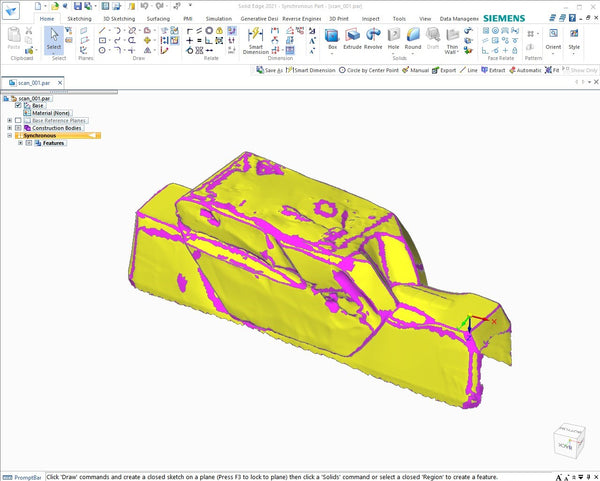

Design in Solid Edge basierend auf dem 3D-Scan

Mimmos Einsatz der 3D-Scantechnologie ist für ihn von entscheidender Bedeutung, um eine genaue Darstellung des Einstar und des Tongriffs zu erhalten, die er dann als Referenz beim Detaildesign verwenden kann.

3D-Modellierung: Reverse Engineering der Referenzoberfläche

Es ist erwähnenswert, dass Sie als Besitzer eines EinScan H die Solid Edge-Software nicht separat erwerben müssen. Mithilfe der Solid Edge-Software hat Mimmo die Referenzoberfläche zurückentwickelt. Selbst wenn die Ergebnisse des ersten Entwurfs und des 3D-Drucks nicht zufriedenstellend waren, ermöglichte das 3D-Modell eine größere Designflexibilität. Mimmo konnte so schnell mehrere Iterationen des Entwurfs erstellen und testen, was schneller und wirtschaftlicher ist als herkömmliche Prototyping-Methoden.

Entwurf 1

Entwurf 2

Mimmo fügt dem ursprünglichen Design einige neue Ideen hinzu

Iteratives Design: Flexibilität und schnelles Prototyping

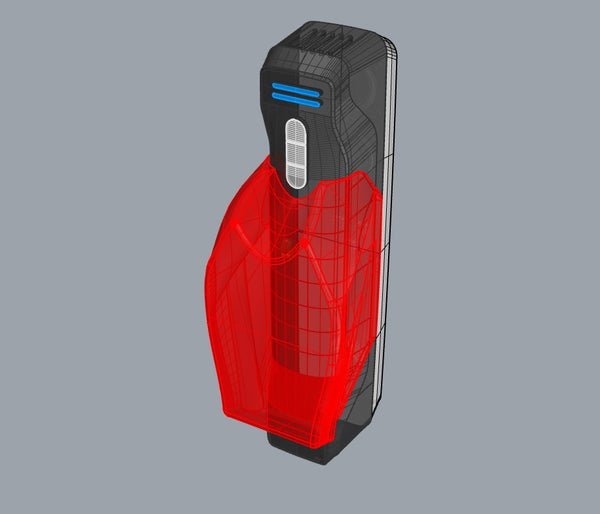

So versah er beispielsweise den Griff des Scanners mit Schriftzügen und stellte sich zukünftige Upgrades wie eine Powerbank und ein Wireless-Modul vor. Diese Funktionen waren in den ersten 2D-Skizzen nicht enthalten, ließen sich aber dank der Flexibilität der 3D-Modellierungssoftware problemlos in das Design integrieren.

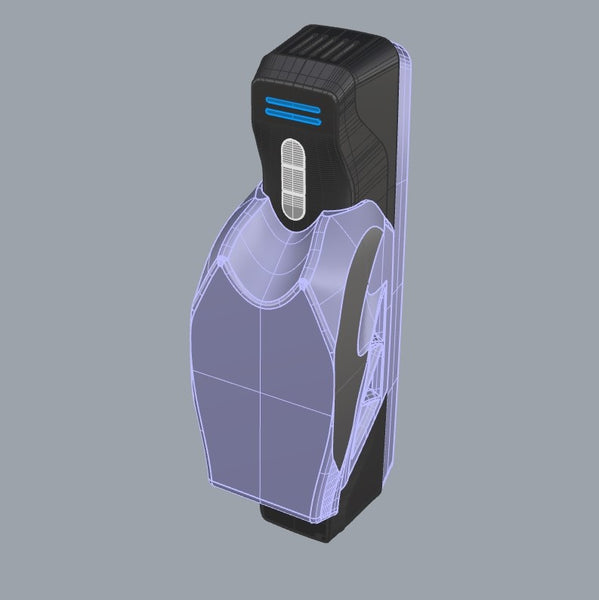

Endgültiges Griffdesign

3D-gedruckter ergonomischer Griff für Einstar

Die endgültige Lösung wurde im 3D-Druckverfahren gedruckt und ergonomisch gestaltet, sodass sie perfekt um den Einstar passt und dem Benutzer sicheren und bequemen Halt bietet. Mimmo fertigte die Seitenwände durch einen 6 mm starken Versatz der Originaloberflächen des 3D-Scanners an. Dadurch konnte das Projekt schlanker und besser am 3D-Scanner ausgerichtet werden.

Endgültiges 3D-gedrucktes Produkt – mit Powerbank

Endgültiges 3D-gedrucktes Produkt – ohne Powerbank

Insgesamt ist Mimmos Design des ergonomischen Griffs für Einstar ein hervorragendes Beispiel für die Vorteile des 3D-Scannens in Produktdesign und -entwicklung. Durch den Einsatz von 3D-Scan- und Drucktechnologie konnte Mimmo ein besseres Endprodukt schaffen, das ergonomisch und funktional ist und ein optimales Benutzererlebnis bietet.

Share:

Verwandeln Sie sich mit dem multifunktionalen 3D-Scanner von Einstar in eine einzigartige Osterschokolade

DIY DAVE: Ganzkörper-3D-Scan und 3D-Druck mit Einstar & AccuFab-L4K